Quando um equipamento para, a pergunta que sempre ouvimos é: “Como evitar que isso aconteça de novo?”. Ao lidarmos diariamente com manutenção, sabemos o quanto é fundamental priorizar ações e focar nossos esforços nas causas que realmente trazem impacto. Entre as muitas ferramentas disponíveis, o Diagrama de Pareto se destaca como uma forma clara e visual de revelar onde estão as verdadeiras oportunidades de melhoria nos processos industriais.

Ao longo deste artigo, vamos compartilhar por que o Diagrama de Pareto funciona, como construí-lo do zero, desde a coleta dos primeiros dados até a tomada de decisão estratégica. E, claro, mostraremos exemplos e dicas práticas, pensadas para quem está no chão de fábrica, precisando de respostas rápidas para garantir a confiabilidade das operações.

Traremos também o que aprendemos usando Prelix em processos de análise de causa raiz e investigação de falhas. Sempre respeitando o melhor da simplicidade, porque é isso que faz diferença na rotina da manutenção.

Por que o Pareto faz sentido na indústria?

O Diagrama de Pareto tem uma lógica simples: se escolhermos atacar as causas mais frequentes dos nossos problemas, vamos avançar mais rápido e com resultados visíveis. De acordo com o Ministério dos Transportes do Brasil, cerca de 80% dos problemas normalmente vêm de 20% das causas. Essa chamada regra 80/20 é uma referência mundial quando o assunto é priorizar o que realmente importa.

A informação certa mostra o que resolver primeiro.

No nosso dia a dia, já vimos situações em que insumos, componentes ou procedimentos representam a fatia minoritária – mas respondem pela maioria das paradas e falhas. Usar Pareto permite que a equipe atue com foco, evitando dispersão de energia e tempo em questões marginais.

Entendendo o Diagrama de Pareto

Antes de qualquer passo prático, é fundamental compreender o básico:

O Diagrama de Pareto é um gráfico de barras que mostra as causas de um problema organizadas da mais para a menos frequente, junto à linha de porcentagem acumulada.Ou seja, podemos visualizar quantos incidentes cada causa representa, e logo identificar quais delas somadas respondem pela maior parte das ocorrências.

Isso traz benefícios práticos:

- Avaliação visual rápida do que mais gera falhas;

- Facilidade para argumentar decisões com base em dados, e não em percepções subjetivas;

- Priorização de investimentos, tempo e recursos;

- Monitoramento claro, para verificar se as ações estão surtindo efeito.

E nunca é demais lembrar: a simplicidade do Pareto faz dele ideal para apresentações, reuniões e até treinamentos internos.

Como construir um Diagrama de Pareto na manutenção

Dividimos o passo a passo em partes bem objetivas, para que qualquer equipe consiga aplicar, mesmo sem ferramentas avançadas.

1. Levantamento de dados das falhas

O primeiro passo real é recolher informações sobre as falhas ou paradas ocorridas. Isso pode incluir registros de ordens de serviço, relatórios de quebras, inspeções e apontamentos de campo.

Algumas dicas práticas:

- Definir o período de análise (últimos 3, 6 ou 12 meses, por exemplo);

- Padronizar a forma de registrar cada falha (localização, máquina, causa provável, impacto);

- Separar causas de sintomas, por exemplo: não basta contar só “motor queimado”, é preciso saber o porquê (sobrecorrente, falta de manutenção preventiva, componente de baixa qualidade);

- Priorizar causas objetivas, registrando o máximo de detalhes possíveis.

A experiência nos mostra que investir tempo aqui poupa retrabalho depois. Se sua empresa usa uma plataforma como a Prelix, por exemplo, a coleta e categorização desses dados pode acontecer de forma automática e padronizada, reduzindo ruídos e inconsistências.

2. Agrupamento e contagem das causas

Com os dados em mãos, o próximo passo é agrupar situações semelhantes e contar quantas vezes cada causa aparece. Isso pode ser feito em uma tabela simples:

- Causa da falha

- Quantidade de ocorrências

Imagine o seguinte caso prático:

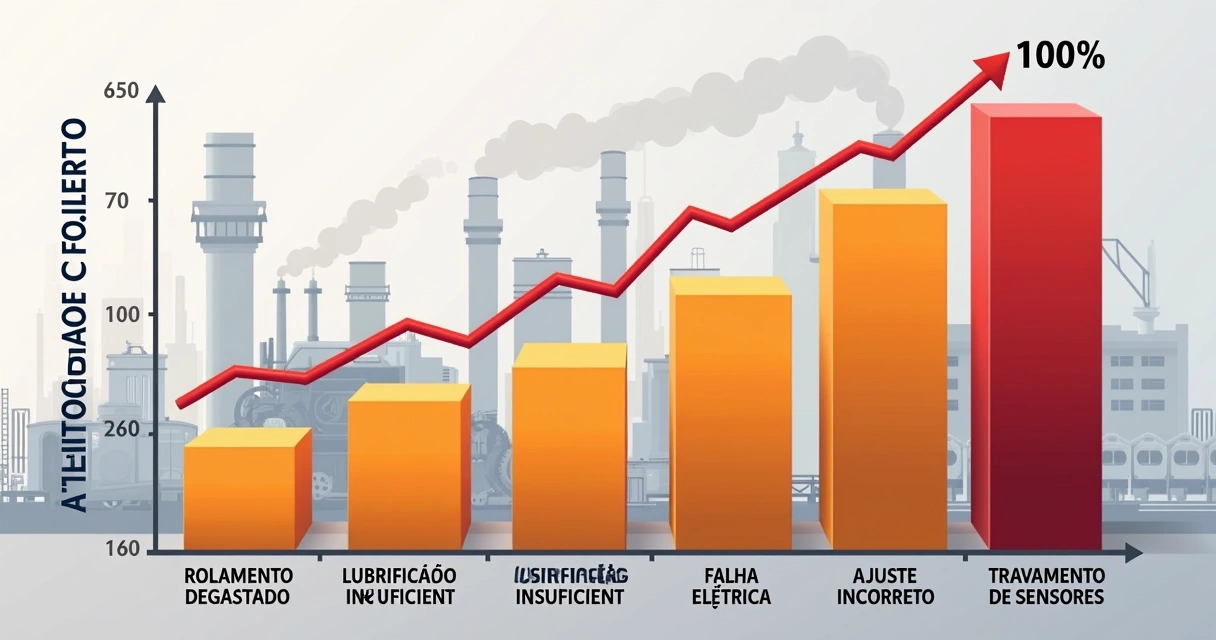

Em um mês, um setor produtivo registrou 40 quebras de máquina. Destas, 15 foram por rolamento desgastado, 8 por lubrificação insuficiente, 7 por falha elétrica, 6 por ajuste incorreto e 4 por travamento de sensores.

Estruture como na tabela abaixo:

- Rolamento desgastado: 15

- Lubrificação insuficiente: 8

- Falha elétrica: 7

- Ajuste incorreto: 6

- Travamento de sensores: 4

O somatório geral nesse exemplo (15+8+7+6+4) é 40 ocorrências de falhas.

3. Ordenar as causas de maior para menor

Organize as causas em ordem decrescente, colocando no topo as de maior número de registros.

Aqui, já fica mais clara a concentração dos problemas:

- Rolamento desgastado (15/40 = 37,5%)

- Lubrificação insuficiente (8/40 = 20%)

- Falha elétrica (7/40 = 17,5%)

- Ajuste incorreto (6/40 = 15%)

- Travamento de sensores (4/40 = 10%)

Quase 60% das ocorrências nesse setor têm origem em rolamento desgastado e lubrificação insuficiente!

4. Construção do gráfico

Agora, partimos para a montagem visual. O Diagrama de Pareto é desenhado em duas partes:

- Barras verticais para mostrar o número de ocorrências por causa;

- Linha curva para ilustrar o percentual acumulado.

Em ferramentas digitais ou até mesmo em planilhas simples é possível estruturar esse gráfico. O mais importante é garantir que as barras estejam em ordem decrescente e que a linha de percentual acumulado alcance 100% na última causa.

Com esse visual, fica fácil perceber que, ao resolver as duas primeiras causas, eliminamos mais da metade das paradas inesperadas.

5. Interpretação dos resultados e priorização das ações

Nessa etapa, destacamos as causas que compõem, juntas, ao menos 80% dos problemas identificados. Elas serão a prioridade da equipe para ações corretivas e preventivas.

No caso anterior, investir em treinamento para inspeção e troca de rolamentos, ajustes em planos de lubrificação e revisões de materiais utilizados pode trazer resultados quase imediatos.

Esse tipo de abordagem foi comprovada em estudo da Universidade Federal Rural do Semi-Árido, no qual ao aplicar o Diagrama de Pareto para identificar falhas em sistemas mecânicos e hidráulicos, foi possível focar 64% das ações nas causas mais críticas, melhorando os resultados do setor.

Se não conseguimos medir, não há como gerenciar ou melhorar processos de maneira consistente.Exemplos práticos do uso de Pareto na análise de falhas

Na rotina de manutenção, já aplicamos essa ferramenta em cenários variados. Vamos compartilhar alguns exemplos:

- Planta de envase: paradas frequentes apontaram a baixa qualidade de correntes de transmissão como fator dominante. Ações foram tomadas para revisar fornecedores e alterar o intervalo de trocas.

- Setor de usinagem: trincas em ferramentas eram registradas repetidas vezes. O Diagrama de Pareto mostrou que 70% vinham de apenas dois modelos de peças, levando ao ajuste do processo produtivo e padronização de treinamento.

- Manutenção predial: falhas em bombas de recalque concentraram-se quase sempre no mesmo condomínio, o que levou à inspeção detalhada do sistema elétrico local.

A clareza dos dados nos permitiu direcionar esforços onde realmente fariam diferença, evitando retrabalhos e ataques a sintomas em vez de causas reais.

Integração do Pareto com ferramentas inteligentes

Com a evolução da tecnologia, trabalhar com dados nunca foi tão simples. Já usamos, por exemplo, a Prelix para coletar, categorizar e transformar relatos de falha em relatórios estruturados rapidamente. A automação elimina o risco de registros manuais errados e reduz o tempo necessário para levantar padrões e elaborar o Diagrama de Pareto.

Isso faz total diferença em ambientes industriais que gerenciam milhares de ativos. Ao automatizar as entradas de dados e usar inteligência para sugerir causas raízes, a plataforma potencializa o uso do Pareto e viabiliza a criação imediata de relatórios FMEA, RCA ou até mesmo de planos de ação para a equipe.

Quando as áreas de saúde, segurança e manutenção trabalham juntas utilizando o mesmo banco de dados e ferramentas colaborativas, o Pareto pode ser aplicado não só nas quedas de produção, mas em registros de quase acidentes, inspeções e 5S. Dessa forma, os ganhos são percebidos por toda a organização.

Como usar Pareto na tomada de decisão?

Hoje, percebemos que muitos gestores encontram no Diagrama de Pareto um argumento visual poderoso para negociar recursos, justificar treinamentos ou cobrar fornecedores. O gráfico fala por si só. Quando alinhamos a equipe em torno das verdadeiras prioridades, reduzimos conflitos e proporcionamos avanços concretos.

Uma dica valiosa é inserir o resultado do Pareto em ciclos de reuniões, auditorias internas e auditorias de processos, assim o acompanhamento se torna parte natural da rotina e não apenas um relatório esporádico.

Quer conhecer outros métodos para análise de falhas e padronização de processos? Visite nossa seção de materiais de manutenção.

Melhores práticas ao aplicar o Diagrama de Pareto

Com base em nossa vivência e recomendações de órgãos oficiais, algumas recomendações simples garantem o sucesso do método:

- Padronize o registro dos dados, criando campos objetivos para causas, locais, horários e impactos;

- Revise periodicamente as categorias de causas, pois processos mudam e falhas podem migrar de prioridade;

- Compartilhe o gráfico com toda a equipe e incentive sugestões de solução;

- Use o Pareto também após implementar melhorias, verificando se os problemas estão mudando de perfil;

- Integre o Pareto com ferramentas colaborativas, como relatórios automáticos ou dashboards digitais para tomada de decisão mais ágil, como oferecido pela Prelix.

Se quiser buscar outros exemplos de análise, filtros por categoria estão disponíveis em nossa ferramenta de busca.

Como manter o foco após a análise?

Uma armadilha comum é agir sobre causas pontuais e esquecer do acompanhamento no médio e longo prazo. O Diagrama de Pareto não é estático. Ele deve ser revisto sempre que houver mudanças nos equipamentos, treinamentos de equipe ou processos produtivos.

Após implementar melhorias, é importante refazer a análise para checar se as causas predominantes mudaram ou surgiram novas tendências. A Prelix, por exemplo, já gera relatórios automáticos para esse acompanhamento, facilitando a atualização em tempo real.

Em nosso blog, você pode conferir mais exemplos de como transformar relatórios em aprendizado organizacional acessando conteúdos como análises comparativas ou relatos de case prático.

Conclusão

O Diagrama de Pareto é mais do que um gráfico bonito. Ele é uma poderosa bússola para quem quer focar em ações que gerem mudança real na manutenção industrial. Sua principal força está em transformar quantidade em prioridade, convertendo números e registros em decisões assertivas e simples de comunicar para a equipe.

Nossa experiência mostra que quanto melhor o registro de dados, mais clara será a análise e mais eficaz a solução.

Se sua equipe busca implementar essa e outras melhores práticas, ou precisa transformar incidentes em insights rápidos, nós convidamos você a conhecer a Prelix e descobrir como podemos simplificar sua rotina de manutenção e aumentar a confiabilidade dos seus ativos.

Perguntas frequentes sobre Diagrama de Pareto

O que é o Diagrama de Pareto?

O Diagrama de Pareto é uma ferramenta visual, na forma de gráfico de barras, que organiza e mostra as causas de problemas em ordem decrescente de frequência. Ele foi criado para ajudar equipes a identificar, de maneira rápida, quais são os fatores mais comuns ou impactantes em determinado processo, seguindo a lógica de que uma pequena quantidade de causas responde pela maior parte dos efeitos.

Como usar o Diagrama de Pareto?

Para usar o Diagrama de Pareto, precisamos coletar dados detalhados de falhas ou problemas, categorizar as causas, contar a frequência de cada uma e, depois, montar um gráfico ordenado do mais para o menos frequente. Em seguida, identificamos quais causas acumuladas representam até 80% dos registros, e focamos ações corretivas e preventivas nelas. O Diagrama pode ser feito manualmente ou com o auxílio de plataformas como a Prelix.

Para que serve na análise de falhas?

Na análise de falhas, o Diagrama de Pareto serve para evidenciar quais causas devem ser atacadas primeiro, gerando maior impacto na redução de paradas e perdas. Ele ajuda equipes a direcionar recursos, tempo e energia para os pontos realmente críticos, reduzindo desperdícios e acelerando resultados sustentáveis no ambiente industrial.

Quais os principais benefícios do Pareto?

Entre os principais benefícios, destacam-se:

- Priorização clara do que resolver primeiro;

- Melhor embasamento nas decisões técnicas e gerenciais;

- Facilidade para comunicar resultados e necessidades para outras áreas ou direção;

- Redução do retrabalho por agir onde há maior retorno;

- Monitoramento objetivo da evolução dos processos.

Como montar um Diagrama de Pareto?

Começamos coletando registros detalhados dos problemas, agrupamos as causas semelhantes, contamos a frequência de cada uma, ordenamos do mais frequente para o menos frequente e calculamos o acumulado percentual. Construímos um gráfico de barras para mostrar as causas e uma linha que indica a soma percentual dessas ocorrências. Assim, conseguimos identificar rapidamente onde concentrar esforços.