Análises precisas de falhas são fundamentais para manter máquinas funcionando, evitar prejuízos e garantir maior vida útil dos equipamentos industriais. Nós, da Prelix, acompanhamos diariamente como falhas recorrentes podem comprometer a produção e até colocar a segurança das pessoas em risco. Por isso, reunimos aqui métodos e recursos valiosos que auxiliam na identificação, tratamento e prevenção dos principais problemas em ambientes fabris.

Transformar incidentes em aprendizados é o que separa empresas que param das que prosperam.

Ao longo deste artigo, compartilharemos nossa experiência no uso de métodos como os 5 Porquês, Diagrama de Ishikawa, Árvore de Falhas, análise de Pareto, FMEA e diagnóstico com inteligência artificial. Vamos mostrar exemplos concretos da aplicação desses métodos, dar orientações claras sobre como tirar o melhor proveito das ferramentas e mostrar como soluções modernas podem acelerar os resultados.

Por que analisar falhas faz diferença?

Por trás de cada parada inesperada existe uma sequência de causas e consequências nem sempre óbvias. Quando nossa equipe começa a investigar um problema, percebemos logo que agir apenas nos sintomas é perder tempo e dinheiro. A análise estruturada permite identificar a verdadeira origem dos problemas, reduzindo custos com retrabalho e com manutenção corretiva ao longo do tempo.

Além disso, reconhecer padrões de falhas pode despertar oportunidades de melhoria em processos, contribuir para o desenvolvimento de treinamentos internos, promover maior engajamento das equipes e criar um ambiente mais seguro para todos.

Escolhendo o método de análise: estrutura e contexto

Selecionar a abordagem correta para cada situação é um passo que discutimos bastante em nossa rotina. Não existe uma única maneira de abordar todas as falhas, pois complexidade, histórico do ativo, perfil da equipe e urgência do caso influenciam diretamente.

- Falhas simples e recorrentes geralmente podem ser investigadas com métodos diretos, como os 5 Porquês.

- Já problemas mais complexos, envolvendo múltiplos fatores e riscos maiores, pedem abordagens estruturadas como FMEA ou Árvore de Falhas.

Um ponto de partida interessante para essa escolha é analisar casos prévios e os resultados obtidos. Assuntos como padronização das análises são explorados de maneira detalhada neste artigo, que recomendamos fortemente.

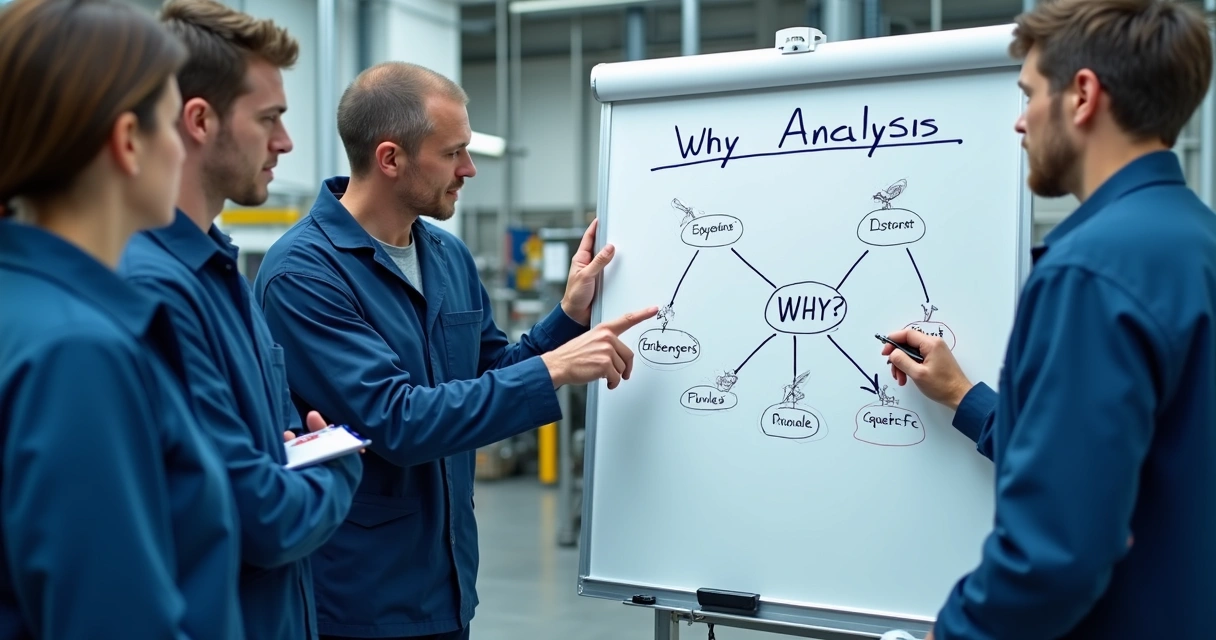

5 Porquês: indo além do sintoma

Em nossa experiência, o método dos 5 Porquês se destaca pela simplicidade e rapidez. Baseia-se em perguntas sequenciais, desdobrando as causas até chegar ao fio condutor do evento indesejado. Aplicamos com frequência quando o objetivo é atacar rapidamente fragilidades em processos operacionais e evitar recorrências.

O método dos 5 Porquês consiste em perguntar "por quê?" repetidamente até chegar à causa principal da falha.Por exemplo: um equipamento parou subitamente. Por quê? Porque superaqueceu. Por quê? Porque o ventilador não funcionava. Por quê? Porque o motor do ventilador queimou. Por quê? Porque houve excesso de poeira obstruindo a entrada de ar. Por quê? Porque não foi feita limpeza preventiva na área.

- O ponto forte dos 5 Porquês está em sua objetividade e no foco no raciocínio lógico das equipes envolvidas.

- Funciona melhor para falhas pontuais e localizadas, sendo menos indicado em contextos de múltiplas causas entrelaçadas.

É curioso notar como, muitas vezes, a equipe surpreende-se ao perceber que a origem real da falha não era aquilo que imaginavam num primeiro momento.

Diagrama de Ishikawa: o mapa visual das causas

Também chamado de “diagrama espinha de peixe”, o Ishikawa é excelente quando queremos envolver uma equipe multidisciplinar em um brainstorming estruturado. Utilizamos frequentemente ao tratar paralisações em linhas de produção, qualidade insatisfatória e falhas que demandam uma visão ampla.

No diagrama, construímos visualmente a relação entre o defeito observado (impacto) e os principais grupos de causa: métodos, máquinas, mão de obra, matéria-prima, meio ambiente e medição. Cada ramificação nos obriga a explorar possibilidades que poderiam passar despercebidas.

O Diagrama de Ishikawa ajuda a visualizar causa e efeito, estimulando o pensamento coletivo e o registro das discussões.Esse método é poderoso principalmente em empresas nas quais muitos departamentos cruzam influências sobre o mesmo processo. Quando usamos em dinâmica, cada colaborador contribui, o que enriquece o resultado e aumenta o engajamento com o plano de ação.

- No final da análise, as informações visuais agregam valor à comunicação do plano de ações corretivas.

- O Ishikawa também pode ser aliado ao método dos 5 Porquês, garantindo profundidade e completude.

Árvore de falhas: a lógica dos eventos

Para situações críticas, como incidentes graves, falhas em sistemas de segurança ou quando queremos modelar cenários complexos, a árvore de falhas mostra sua força. Construímos um diagrama lógico, que começa pelo evento indesejado e se ramifica até cada condição específica que pode contribuí-lo.

Na prática diária, já acompanhamos casos em que a árvore de falhas revelou riscos ocultos e até mesmo relações entre eventos que jamais seriam percebidas apenas pelo olhar isolado para cada elemento.

A árvore de falhas estrutura causas em lógica booleana, permitindo antecipar situações de risco e criar barreiras preventivas.Esse método costuma ser essencial em setores onde segurança operacional é prioritária e as falhas podem ter consequências graves ou sistêmicas. A árvore pode ser usada, inclusive, para preparar simulações de cenários e apoiar decisões de investimento em melhorias.

- Uma escolha interessante é combinar a árvore de falhas com históricos de manutenção pregressa, trazendo insights do comportamento real do sistema ao longo do tempo.

Pareto: onde está o maior impacto?

Quando precisamos direcionar esforços para onde realmente faz diferença, recorremos ao diagrama ou gráfico de Pareto. Ele orienta o foco para as causas que mais contribuem para a maior parcela dos problemas, geralmente, 80% dos efeitos decorrem de 20% das causas.

Montar um Pareto simples é parte da nossa rotina sempre que os recursos e o tempo são limitados. Selecionamos as ocorrências, classificamos de acordo com frequência ou impacto, e direcionamos as priorizações dos planos de ação para os fatores mais críticos.

Mudar o foco de “tudo ao mesmo tempo” para “o que mais pesa” traz ganhos diretos em tempo e recursos.

Evidenciando onde atacar primeiro, o Pareto aumenta o retorno das ações, mostrando as causas mais comuns e relevantes. Em auditorias internas, por exemplo, esse método nos ajuda a justificar prioridades junto à liderança.

FMEA: prevenindo antes que aconteça

A análise modal de falha e efeito, mais conhecida pela sigla FMEA, é uma grande aliada em processos de avaliação de riscos. Usamos principalmente quando queremos montar um plano de manutenção preditiva ou preventiva consistente.

O FMEA parte do entendimento de que há modos de falha previsíveis e que cada modo pode causar impactos distintos. Para cada falha potencial, avaliamos três pontos principais: a gravidade do efeito, a frequência e a capacidade de detecção antecipada. O resultado é um ranking que orienta onde atuar primeiro.

O FMEA organiza o raciocínio técnico e antecipa pontos críticos, aumentando a confiança nos resultados das ações preventivas.Na prática, já vimos muitos planejamentos mudarem completamente de prioridade após uma rodada de FMEA bem documentada. Além disso, os relatórios detalhados servem como trunfo em auditorias externas e avaliações de conformidade regulamentar.

Diagnóstico com inteligência artificial: automação do aprendizado

Nos últimos anos, a análise de falhas industriais avançou para um patamar antes inimaginável com a chegada da inteligência artificial. Soluções modernas, como a Prelix, permitem transformar grandes volumes de dados operacionais em relatórios automáticos.

Por meio de algoritmos preditivos, a inteligência artificial identifica padrões, sugere causas raízes e propõe planos de ação de maneira praticamente instantânea. A automação reduz o tempo de resposta às falhas e elimina o viés humano, acelerando a tomada de decisões.

Uma plataforma baseada em IA conecta os sensores de chão de fábrica, históricos de manutenções e até informações de inspeções 5S. Isso traz vantagens que já vimos acontecer em nossos clientes:

- Agilidade nos relatórios RCA (análise de causa raiz) e FMEA;

- Notificações automáticas para manutenção e setores de saúde e segurança;

- Integração com sistemas já existentes, sem necessidade de grandes mudanças de infraestrutura.

Além da análise de incidentes, a IA pode ser empregada para inspeções autônomas, investigações de acidentes, identificando tendências de riscos antes que elas causem prejuízos.

Para quem deseja saber mais sobre o avanço da inteligência artificial aplicada à manutenção, recomendamos a leitura do artigo Ferramenta IA vs. software tradicional: mudanças na rotina.

Como combinar ferramentas para melhores resultados?

Depois de muitos projetos, percebemos que não existe solução única, mas sim uma combinação estratégica das ferramentas conforme contexto, perfil do problema e maturidade da empresa. Uma abordagem possível pode ser:

- Mapear a falha e o impacto inicial com o método dos 5 Porquês.

- Ampliar a discussão usando o Diagrama de Ishikawa.

- Priorizar ações com auxílio do Pareto.

- Modelar riscos complexos com a árvore de falhas.

- Detalhar processos recorrentes e críticos com FMEA.

- Consolidar dados, automatizar análises e monitoramento usando inteligência artificial.

Em operações industriais modernas, essa integração entre recursos tradicionais e tecnologias novas representa um salto de qualidade. Relatos de clientes mostram reduções claras no tempo entre ocorrência e solução, bem como maior segurança nas decisões.

Para entender como erros comuns na gestão de ativos podem ser minimizados com a escolha correta das ferramentas de diagnóstico, sugerimos consultar esse conteúdo.

Exemplo prático: análise combinada em manutenção industrial

Em uma grande companhia do setor metalúrgico, enfrentamos recentemente o desafio de um equipamento crítico que apresentava falhas intermitentes. Inicialmente, aplicamos os 5 Porquês para mapear a razão de paradas súbitas, mas percebemos rapidamente a existência de múltiplas variáveis.

Montamos então um Diagrama de Ishikawa, envolvendo profissionais da produção, manutenção e segurança do trabalho. Isso evidenciou causas relacionadas à rotina de limpeza, desgaste de peças e até gaps no treinamento. Em paralelo, comparamos o histórico de problemas por meio de um gráfico de Pareto, concentrando esforços nas causas de maior impacto.

Para definir onde priorizar as melhorias, desenhamos uma árvore de falhas, revelando o risco potencial de acidentes caso eventos interligados ocorressem. O passo seguinte foi aplicar um FMEA nos componentes críticos, aumentando a assertividade dos planos de ação.

Tudo foi integrado ao sistema da empresa por meio de recursos da inteligência artificial da Prelix, que consolidou relatórios, notificou equipes em tempo real e acelerou as reações às falhas. O resultado? O tempo de parada foi reduzido em 50%, custos diminuíram e o clima organizacional melhorou.

Quando optar por automação e monitoramento contínuo?

A automação dos diagnósticos e o monitoramento constante dos ativos são indicados principalmente quando a operação já possui uma base de dados confiável e demanda respostas rápidas para manter o ritmo produtivo. Soluções como a Prelix ampliam a proteção contra falhas sérias e oferecem suporte para inspeções 5S, investigações de acidentes e liberações de trabalho seguro.

Além disso, integrar IA à rotina abre espaço para manutenção autônoma, um conceito detalhado em nosso artigo sobre implementação de manutenção autônoma passo a passo.

- Monitoramento inteligente prevê desgastes e alerta para desvios antes mesmo das falhas acontecerem.

- Simulações em tempo real ajudam a estimar impactos das decisões e antecipar resultados indesejados.

Ao tornar o diagnóstico dinâmico e pró-ativo, as empresas ganham mais segurança e estabilidade no ritmo produtivo e evitam interrupções não planejadas.

A importância da cultura na evolução da análise de falhas

De nada adianta ampliar o arsenal de métodos se a cultura organizacional não acompanha a busca pela melhoria contínua. No decorrer de projetos, percebemos que o engajamento dos times faz toda a diferença.

Equipes bem treinadas, que confiam nas abordagens e participam ativamente das análises, tornam todos os processos mais ágeis. O compartilhamento de conhecimento, aliado a registros padronizados, aprimora o aprendizado coletivo e impede que erros se repitam.

Ferramentas potentes, quando usadas por equipes engajadas, viram aceleradores da mudança.

Fomentar o uso dessas metodologias e valorizar o uso de recursos inteligentes, como os que oferecemos na Prelix, é o caminho mais curto para infraestrutura mais resiliente, equipes motivadas e alta disponibilidade operacional.

Considerações finais

Vimos, ao longo deste conteúdo, que conhecer e combinar diferentes métodos de análise de falhas é o que realmente traz resultados sólidos para a manutenção industrial. Abordagens clássicas como 5 Porquês, Ishikawa, Pareto, FMEA e, principalmente, recursos modernos de inteligência artificial, preenchem todas as etapas – do diagnóstico rápido ao monitoramento automatizado, passando pelo planejamento das ações mais assertivas.

Nós, da Prelix, acompanhamos empresas que reduziram custos, aumentaram a disponibilidade de ativos e melhoraram a segurança graças à escolha consciente e estratégica dessas ferramentas. Se o objetivo é transformar incidentes em oportunidades e tornar a manutenção uma área de excelência, convidamos você a conhecer mais sobre nossa plataforma e conversar conosco sobre como podemos apoiar sua equipe nesse desafio. O futuro da análise de falhas já começou e é feito de decisões inteligentes.

Perguntas frequentes

O que são ferramentas para análise de falhas?

Ferramentas para análise de falhas são métodos e recursos que ajudam a entender, investigar e solucionar problemas que levam à paralisação ou perda de desempenho de equipamentos industriais. Elas podem ser técnicas simples e objetivas, como os 5 Porquês, ou mais complexas, como FMEA e abordagens baseadas em inteligência artificial. O objetivo é sempre identificar a causa real de um evento indesejado e evitar sua repetição.

Quais as melhores ferramentas de análise de falhas?

As melhores escolhas dependem do contexto, mas destacamos os 5 Porquês para causas rápidas, o Diagrama de Ishikawa para análise coletiva, Pareto para priorizar ações, árvore de falhas para entender riscos complexos, FMEA para antecipar problemas recorrentes e soluções com inteligência artificial, como a Prelix, para automação e ganho de velocidade. Combinar diferentes ferramentas potencializa os resultados e deve ser adaptado conforme a maturidade e necessidade da empresa.

Para que servem as ferramentas de análise de falhas?

O principal objetivo dessas ferramentas é identificar a origem dos problemas, propor soluções para evitar recorrências e melhorar o desempenho geral dos ativos industriais. Elas servem também para documentar processos, desenvolver treinamento, justificar investimentos, atender normas de segurança e embasar planos de manutenção preventiva ou preditiva.

Como escolher ferramentas para análise de falhas?

A escolha depende de fatores como a complexidade da falha, urgência, perfil da equipe, histórico dos equipamentos e recursos disponíveis. Nossa recomendação é iniciar pelos métodos mais simples e, quando necessário, combinar abordagens visuais e lógicas. Soluções automatizadas aceleram a identificação de tendências e aumentam a assertividade das decisões. Analisar resultados de implementações anteriores é sempre bom ponto de partida.

Onde encontrar ferramentas para análise de falhas industriais?

Além de métodos clássicos que podem ser aplicados internamente nas empresas, plataformas especializadas como a Prelix oferecem soluções inteligentes, automação de relatórios, integração com sistemas legados e apoio ao monitoramento contínuo. Existem materiais, artigos e cursos que detalham o uso de cada metodologia – recomendamos acompanhar o conteúdo da nossa base de conhecimento e blog, sempre atualizado e com dicas práticas.